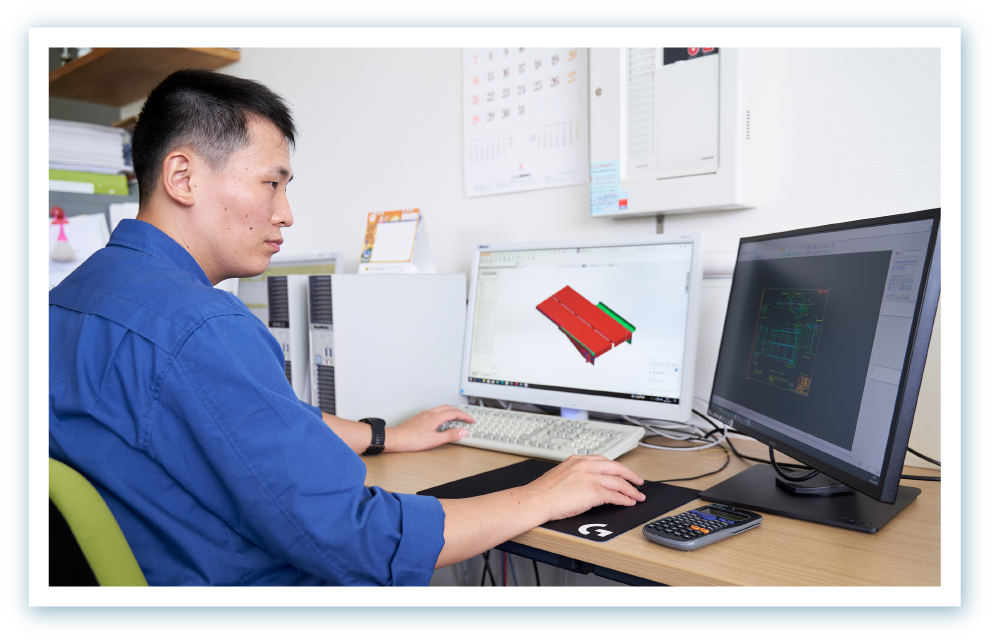

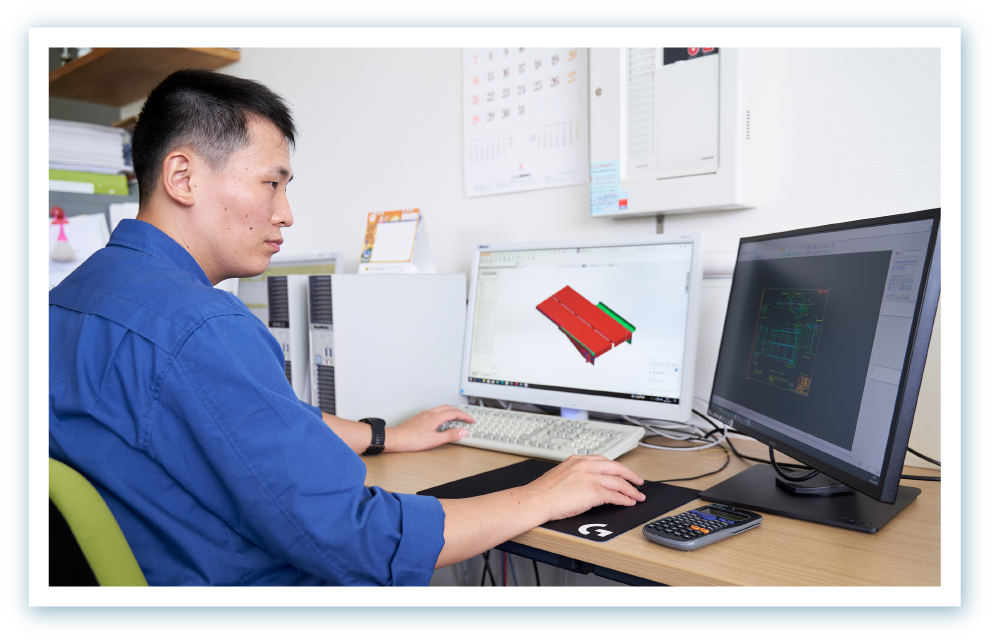

設計・展開

図面を元に、3次元または2次元の

プログラミング装置(CAD・CAM)により

展開図を作成。素材ロスを極力出さないよう、

展開図の段階で調整し、次のブランク工程に繋げています。

レーザー加工機は、板金などの素材をレーザーの照射によって切断、マーキングなどができる機械です。

素材に直接触れることなく非接触で加工することができます。

シャーリングやプレス機械といったせん断機とは違い、切断面のダレやバリが少なく良好な切断面が

得られるという特徴があります。

曲げ加工は、その名の通り材料を曲げることで変形させて、さまざまな形状に加工する方法です。

金属には、一定以上の力を加えて変形させると元の形に戻らない性質があり、曲げ加工でもその性質を利用します。

曲げる加工方法は様々ありますが、シズカ技研では最新の機械を用いて非常に繊細な加工を実現しています。

社内で使用する設備は、メーカーを統一化して機械とコンピューターの互換性を高める事でより作業効率を高め、

従来に比べて作業ロス、時間ロスを大幅に減少する事に成功しています。

万が一の災害があった際に備えて、作業データ保全対策をしっかり行なっています。

安全なクラウド上のデータセンターでバックアップを行い、どんなときもお客様のニーズに応えられるよう努めています。

図面を元に、3次元または2次元の

プログラミング装置(CAD・CAM)により

展開図を作成。素材ロスを極力出さないよう、

展開図の段階で調整し、次のブランク工程に繋げています。

ブランク加工は、「抜き加工」とも呼ばれる工程で

加工製品における輪郭形状を形整し、

抜き取る工程を指します。

シズカ技研ではアマダ製のレーザー加工機と

NCタレットパンチプレスをフルに稼動して精密な

加工を行った後、スタッフが丁寧に一つ一つ

手仕上げで後処理を施しています。

曲げ加工は、その名の通り材料を曲げることで

変形させてさまざまな形状に加工する事です。

シズカ技研では経験豊富なスタッフたちが

最新の曲げ加工機を駆使して正確で美しい製品を

1つ1つ生産しています。

溶接作業には高い技術が必要です。

現場では、経験豊富な日本溶接協会の溶接技能者資格の資格者たちが丁寧で高精度・高品質な溶接作業を行っています。

ご依頼に応じて、複数パーツの組立を行います。

最終工程である検査・検品では、社内でルール化している

【社内⇒部署⇒個人】へと段階的に落とし込む

チェック方法を用いて不良を出さないよう、

製品の品質向上に最善を尽くし対応しています。

10mm以下の小さな製品もあれば、

重量が約3tを超える大型製品もあります。

どんなご依頼にも積み重ねてきた経験値で

幅広い対応が可能です!

正・速・美をモットーに終わりのない高品質な

ものづくりを目指していきます。